X熒光光譜儀(XRF)作為一種先進的分析技術,在鋼材生產與質量控制領域正發揮著出色的作用。通過元素特征X射線的激發與檢測,該技術可在短時間內完成鋼材成分的準確分析,為現代鋼鐵工業的高效化、智能化發展提供了重要支撐。其基本原理是利用X射線照射樣品,使樣品中原子內層電子受激發發生躍遷,同時釋放出具有特定能量的次級X射線,即熒光X射線。通過探測這些特征X射線的能量和強度,即可實現對材料化學成分的定性與定量分析,整個過程快速、準確。為現代鋼鐵工業的高效化、智能化發展提供了重要支撐。

在鋼材制造過程中,XRF技術主要應用于三大核心環節。其一,在原材料檢驗階段,可快速檢測原料中的元素含量,確保原料配比符合生產標準。其次,在冶煉工藝控制中,通過在線或離線分析熔融金屬的化學成分,能夠實時調整元素配比,有效提升特殊鋼、合金鋼等高端產品的成分穩定性。例如,對不銹鋼中鉻、鎳等關鍵元素的檢測精度可達0.01%,有效保障材料的耐腐蝕性能。此外,在成品質量檢測環節,XRF技術可對鋼材表面涂層(如鍍鋅層、鋁鋅合金層)進行厚度測量與成分分析,確保防腐性能達標。

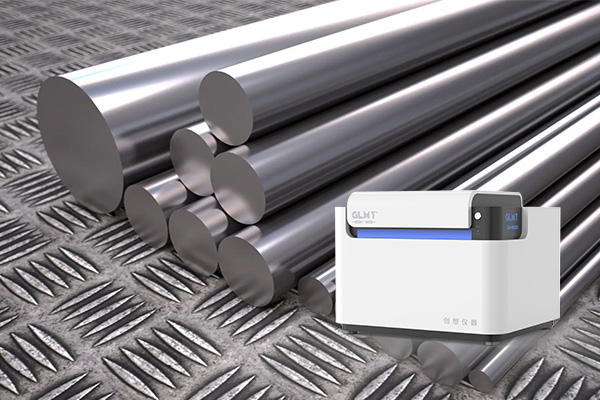

相較于傳統的化學分析,XRF技術展現出多方面的優越性。傳統方法通常需要取樣、破碎、溶解等繁瑣步驟,耗時長達數小時甚至更久。而XRF分析僅需幾分鐘即可完成,樣品制備簡單,大大提升了檢測效率。此外,XRF能夠同時分析二十多種元素,涵蓋從鎂到鈾的范圍,分析結果具有良好的重復性和準確性。隨著技術發展,便攜式XRF分析儀的普及更將實驗室級的分析能力延伸至生產現場、倉庫及野外環境,實現了隨時隨地快速篩查。更值得關注的是,便攜式XRF設備的普及,使得現場快速篩查重金屬元素成為可能,有力支持了鋼材產品的環保合規性。

隨著智能制造的深入推進,XRF技術正與自動化系統深度融合,構建起從原料到成品的全流程質量監控網絡。這項技術的持續創新,不僅推動著鋼材行業向高精度、低能耗方向轉型,更為全球鋼鐵產業的可持續發展提供了關鍵技術支撐。